Metalls, no metalls i altres materials

2. Metalls i aliatges ferris

2.1. Fabricació, procés d'obtenció de l'acer

- Imantació: en primer lloc es tritura la roca i es fa passar per un camp magnètic aquells productes que continguin ferro es separaran de les altres roques.

- Separació per densitat: un cop triturada, la roca es submergeix en aigua. En tenir la mena diferent densitat que la ganga, aquesta se separa del mineral de ferro.

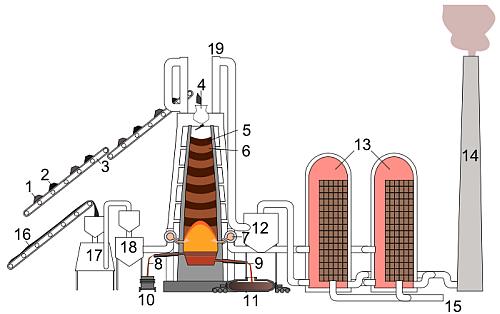

Un alt forn és una instal·lació industrial en la qual la mena continguda en el mineral de ferro és transformada en ferro colat, també anomenat ferro brut.

Aquestes instal·lacions reben aquest nom per la seva gran alçada que sol estar al voltant dels 30 metres.

Un alt forn és un forn de cuba, format per dos troncs de con units per les seves bases grans. El tronc superior rep el nom de cup, i l'inferior es diu etalatges, la zona intermèdia es diu ventre. La part interior del forn està recoberta per material refractari i l'exterior és de xapa d'acer, entre les dues capes es disposa un circuit de refrigeració.

|

El forn és alimentat amb una barreja de mineral de ferro, carbó de coc i fundent, generalment pedra calcària. La proporció entre aquestes tres substàncies ha de ser: 2 t de mineral - 0,5 t de coc - 1Tm de fundent. Mitjançant una cinta transportadora aquesta barreja es porta fins a una tremuja situada a la part superior del forn.

La barreja es va alimentant al forn a través de la part superior, anomenada tremuja. En ella un mecanisme de trapes permet l'entrada de la matèria primera evitant que s'escapin a l'exterior gasos, fums i substàncies contaminants.

Els alts forns operen en continu. Això vol dir que la forma de treball no consisteix en introduir la barreja amb els reactius deixar que el forn funcioni durant un determinat temps i que calgui detenir per extreure els productes. En un alt forn s'introdueixen les matèries primeres sòlides per la part superior i els productes, més densos, s'extreuen per la part inferior de forma contínua. Això fa que la barreja d'entrada vagi caient cap a zones més baixes del forn i que successivament vagi passant per la cisterna, el ventre i els etalatges.

|

Figura: Esquema d’un alt forn per a l’obtenció de ferro© FOTOTECA.CAT |

El coc compleix tres papers durant el procés.

- Combustible, aportant la calor necessària per a la fusió de l'escòria i del metall.

- Suport de la càrrega i responsable de la permeabilitat de la mateixa, donada la seva gran porositat.

- Reductor dels òxids de ferro.

El fundent compleix una doble funció:

- Redueix la temperatura de fusió del ferro.

- Reacciona amb els elements que acompanyen el mineral per formar l'escòria.

Per la part inferior del forn s'injecta per unes toveres aire calent. Aquest aire reacciona a la zona de etalatges amb el coc, el coc es transforma en CO generant una temperatura de 1800 ºC. Amb aquesta temperatura la càrrega arriba a la zona inferior del forn a la temperatura de fusió del ferro i causa de la diferència de densitats entre el ferro i l'escòria aquests queden separats en el fons del forn, en una zona anomenada gresol.

El ferro colat queda a la capa inferior del gresol i l'escòria en la superior. Posteriorment es trenca (punxa) el tap ceràmic que obtura la piquera de ferro colat i és sagnat el forn, extraient el ferro de primera fusió, ferro colat o ferro colat ia continuació l'escòria.

| 1: El mineral de ferro sinteritzat + calcàries 2: Coc 3: Cinta transportadora 4: Alimentació 5: Capa de coc 6: Sinteritzat, pellets d'òxid de ferro, mineral 7: L'aire calent (al voltant de 1200 ° C) 8: Escòria 9: Ferro colat líquid 10: Mescladors 11: Toc de ferro colat 12: Cicló de pols 13: Escalfador d'aire 14: Sortida de fum 15: Aire d'alimentació per escalfadors d'aire Cowper 16: Carbó en pols 17: Forn de coc 18: Bin cocs 19: Tubs de gas d'alt forn |

El ferro colat s'aboca en grans recipients anomenats culleres, aquestes poden ser obertes o tancades (torpede), que és un vagó semitancat recobert al seu interior per maons refractaris que mantenen el ferro colat fos, mentre és transportat fins al forn d'afinament LD, on li trauran al ferro colat les impureses que encara conté i que el fan poc adequat per a l'ús industrial.

Les escòries obtingudes són emprades en la fabricació d'adobs agrícoles, com a matèria primera en la producció de ciment i en la fabricació d'aïllants tèrmics i acústics.

Fins ara hem comentat com es separa el ferro colat per la part inferior del forn un cop que ja s'ha format. Però recorda que el que alimenta el forn no és el ferro colat acompanyat d'escòria, per la part superior del forn s'ha alimentat un mineral de ferro.

El que passa a les zones superiors del forn (ventre i cup) són processos químics complexos pels quals el CO produït a la zona de etalatges reacciona amb el mineral reduint-lo i transformant-lo a mesura que la càrrega baixa a través del forn en ferro metàl·lic.

Per la part superior de la cisterna surten uns gasos provinents de la combustió que després de ser filtrats, per treure-li impureses, són emprats com a combustibles en uns canviadors de calor anomenats recuperadors Cowper.

Procés pel qual s'eliminen les impureses i es redueix la quantitat de carboni present en el ferro colat per transformar-lo en un acer apte per a l'activitat industrial. Les impureses eliminades generen una escòria.

El ferro colat o ferro colat obtingut de l'alt forn és un producte que encara no està llest per a ser utilitzat industrialment.

- D'una banda conté impureses d'elements com sofre o silici.

- D'altra banda conté un percentatge massa alt de carboni i finalment encara arrossega restes d'òxids de ferro.

Totes aquestes substàncies fan que les propietats del producte no siguin les desitjables. Cal doncs tractar aquest ferro, el procés pel qual això es porta a terme es diu colat.

En l'actualitat hi ha dos mètodes diferents per realitzar el colat del ferro colat. D'una banda hi ha el mètode convertidor LD i per un altre el forn elèctric.

- Convertidor LD o Forn d'afinament d'oxigen bàsic.

Aquest sistema està format per en una olla d'acer recoberta en el seu interior amb material refractari en la qual es diposita el ferro colat a tractar. A través d'una llança situada a la part superior s'injecta oxigen al recipient. A causa de les altes temperatures de treball, la llança es refreda contínuament a través de serpentines d'aigua interiors per evitar que es fonamenta. La càrrega i la descàrrega de l'olla es fan per la part superior de manera que l'olla està muntada en eixos rotatoris que permeten la seva bolcat.

- Forn elèctric.

En aquests forns la calor aportada procedeix d'un arc elèctric que es fa saltar entre uns elèctrodes de grafit i la superfície de la ferralla amb què es carrega el forn, la resistència del metall al flux de corrent genera calor, que juntament amb el produït per l'arc elèctric fon el metall amb rapidesa. Les condicions d'afinat poden ser estrictament regulades.