Metalls, no metalls i altres materials

| lloc: | Cursos IOC - Batxillerat |

| Curs: | Tecnologia industrial I (Bloc 2) ~ gener 2020 |

| Llibre: | Metalls, no metalls i altres materials |

| Imprès per: | Usuari convidat |

| Data: | dijous, 16 de maig 2024, 01:25 |

Taula de continguts

- 1. Metalls, no metalls, altres materials i materials d'última generació

- 2. Metalls i aliatges ferris

- 3. Metalls i aliatges no ferris.

- 4. Modificació de les propietats d'un material

- 5. Materials polimèrics. fibres tèxtils

- 6. Materials ceràmics. vidres

- 7. Altres materials

- 8. Materials compostos. Materials d'última generació

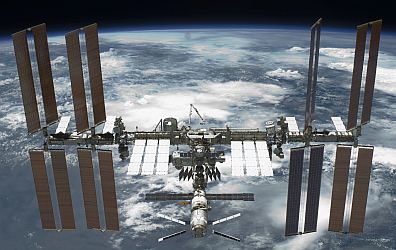

1. Metalls, no metalls, altres materials i materials d'última generació

En aquest tema s'analitzaran les propietats dels materials usats en la construcció d'objectes tecnològics i les modificacions que es poden realitzar sobre els mateixos per millorar aquestes propietats.

A més es presenta un recorregut pels diferents tipus de materials: metàl·lics (fèrrics, no fèrrics i els seus aliatges), no metàl·lics, altres materials (com els polímers i els materials ceràmics) per concloure amb els materials d'última generació. |

Figura: Imatge de NASA a Wikimedia Commons . Domini Públi |

2. Metalls i aliatges ferris

Anomenarem material ferrós a tot material que en la seva composició contingui una proporció de ferro.

Una mica d'història.

L'acer era ben conegut en l'antiguitat. Els primers acers van poder ser produïts fonent mineral de ferro en una xemeneia de materials naturals resistents a la calor (argila i pedra), emprant com a combustible primer llenya i més tard carbó vegetal i bufant aire a la llar per enriquir la combustió, així el ferro es convertia en autèntic acer. En aquests acers es expulsava l'escòria per mitjà de la forja amb martelleig en calent. Els primers acers provenen d'Armènia, datats abans de 1400 ac La tecnologia del ferro va ser mantinguda molt de temps en secret pels pobles que la posseïen, cosa que els convertia en enormement poderosos i temuts.

A la península ibèrica. Hi ha constància de producció d'acer des del segle IV aC, ja que els arqueòlegs han trobat espases utilitzades pels ibers, fabricades amb aquest material.

|

Figura: Imatge a Intef |

No obstant això, no és fins a 1700 quan es considera que es va començar a produir acer tal com el coneixem avui dia. En aquest sentit, cal destacar diverses innovacions molt importants:

- En 1856, Bessemer, va possibilitar la fabricació d'acer en grans quantitats, però només podia utilitzar-seu mètode per ferro amb poc contingut en fòsfor i sofre.

- En 1857, Siemens va posar en marxa un altre procediment d'obtenció industrial d'acer, en l'actualitat és un mètode en desús.

- El 1902 comença la producció comercial d'acer en forns d'arc elèctric.

- El 1948 es desenvolupa el procés de l'oxigen bàsic o LD.

- El 1950 es comença a utilitzar el procés de colada contínua per fabricar grans quantitats de perfils d'acer de secció constant.

- Ha de ser un mineral molt abundant.

- Ha de presentar una elevada concentració de ferro pur.

|  |

Figura: Imatge a Wikimedia Commons de Transpassive sota CC. | Figura: Imatge a Intef de Félix Vallés Calvo sota CC. |

|  |

Figura: Imatge a Intef de Ashok Beera sota CC. | Figura: Imatge a Intef de Félix Vallés Calvo sota CC. |

Un cop extretes aquestes roques tal qual són a la natura han de ser sotmeses a nombrosos processos per poder obtenir el ferro que tenen en la seva estructura.

2.1. Fabricació, procés d'obtenció de l'acer

- Imantació: en primer lloc es tritura la roca i es fa passar per un camp magnètic aquells productes que continguin ferro es separaran de les altres roques.

- Separació per densitat: un cop triturada, la roca es submergeix en aigua. En tenir la mena diferent densitat que la ganga, aquesta se separa del mineral de ferro.

Un alt forn és una instal·lació industrial en la qual la mena continguda en el mineral de ferro és transformada en ferro colat, també anomenat ferro brut.

Aquestes instal·lacions reben aquest nom per la seva gran alçada que sol estar al voltant dels 30 metres.

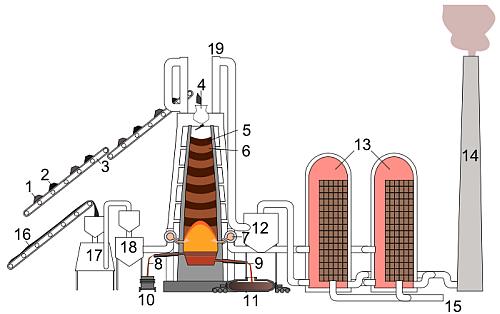

Un alt forn és un forn de cuba, format per dos troncs de con units per les seves bases grans. El tronc superior rep el nom de cup, i l'inferior es diu etalatges, la zona intermèdia es diu ventre. La part interior del forn està recoberta per material refractari i l'exterior és de xapa d'acer, entre les dues capes es disposa un circuit de refrigeració.

|

El forn és alimentat amb una barreja de mineral de ferro, carbó de coc i fundent, generalment pedra calcària. La proporció entre aquestes tres substàncies ha de ser: 2 t de mineral - 0,5 t de coc - 1Tm de fundent. Mitjançant una cinta transportadora aquesta barreja es porta fins a una tremuja situada a la part superior del forn.

La barreja es va alimentant al forn a través de la part superior, anomenada tremuja. En ella un mecanisme de trapes permet l'entrada de la matèria primera evitant que s'escapin a l'exterior gasos, fums i substàncies contaminants.

Els alts forns operen en continu. Això vol dir que la forma de treball no consisteix en introduir la barreja amb els reactius deixar que el forn funcioni durant un determinat temps i que calgui detenir per extreure els productes. En un alt forn s'introdueixen les matèries primeres sòlides per la part superior i els productes, més densos, s'extreuen per la part inferior de forma contínua. Això fa que la barreja d'entrada vagi caient cap a zones més baixes del forn i que successivament vagi passant per la cisterna, el ventre i els etalatges.

|

Figura: Esquema d’un alt forn per a l’obtenció de ferro© FOTOTECA.CAT |

El coc compleix tres papers durant el procés.

- Combustible, aportant la calor necessària per a la fusió de l'escòria i del metall.

- Suport de la càrrega i responsable de la permeabilitat de la mateixa, donada la seva gran porositat.

- Reductor dels òxids de ferro.

El fundent compleix una doble funció:

- Redueix la temperatura de fusió del ferro.

- Reacciona amb els elements que acompanyen el mineral per formar l'escòria.

Per la part inferior del forn s'injecta per unes toveres aire calent. Aquest aire reacciona a la zona de etalatges amb el coc, el coc es transforma en CO generant una temperatura de 1800 ºC. Amb aquesta temperatura la càrrega arriba a la zona inferior del forn a la temperatura de fusió del ferro i causa de la diferència de densitats entre el ferro i l'escòria aquests queden separats en el fons del forn, en una zona anomenada gresol.

El ferro colat queda a la capa inferior del gresol i l'escòria en la superior. Posteriorment es trenca (punxa) el tap ceràmic que obtura la piquera de ferro colat i és sagnat el forn, extraient el ferro de primera fusió, ferro colat o ferro colat ia continuació l'escòria.

| 1: El mineral de ferro sinteritzat + calcàries 2: Coc 3: Cinta transportadora 4: Alimentació 5: Capa de coc 6: Sinteritzat, pellets d'òxid de ferro, mineral 7: L'aire calent (al voltant de 1200 ° C) 8: Escòria 9: Ferro colat líquid 10: Mescladors 11: Toc de ferro colat 12: Cicló de pols 13: Escalfador d'aire 14: Sortida de fum 15: Aire d'alimentació per escalfadors d'aire Cowper 16: Carbó en pols 17: Forn de coc 18: Bin cocs 19: Tubs de gas d'alt forn |

El ferro colat s'aboca en grans recipients anomenats culleres, aquestes poden ser obertes o tancades (torpede), que és un vagó semitancat recobert al seu interior per maons refractaris que mantenen el ferro colat fos, mentre és transportat fins al forn d'afinament LD, on li trauran al ferro colat les impureses que encara conté i que el fan poc adequat per a l'ús industrial.

Les escòries obtingudes són emprades en la fabricació d'adobs agrícoles, com a matèria primera en la producció de ciment i en la fabricació d'aïllants tèrmics i acústics.

Fins ara hem comentat com es separa el ferro colat per la part inferior del forn un cop que ja s'ha format. Però recorda que el que alimenta el forn no és el ferro colat acompanyat d'escòria, per la part superior del forn s'ha alimentat un mineral de ferro.

El que passa a les zones superiors del forn (ventre i cup) són processos químics complexos pels quals el CO produït a la zona de etalatges reacciona amb el mineral reduint-lo i transformant-lo a mesura que la càrrega baixa a través del forn en ferro metàl·lic.

Per la part superior de la cisterna surten uns gasos provinents de la combustió que després de ser filtrats, per treure-li impureses, són emprats com a combustibles en uns canviadors de calor anomenats recuperadors Cowper.

Procés pel qual s'eliminen les impureses i es redueix la quantitat de carboni present en el ferro colat per transformar-lo en un acer apte per a l'activitat industrial. Les impureses eliminades generen una escòria.

El ferro colat o ferro colat obtingut de l'alt forn és un producte que encara no està llest per a ser utilitzat industrialment.

- D'una banda conté impureses d'elements com sofre o silici.

- D'altra banda conté un percentatge massa alt de carboni i finalment encara arrossega restes d'òxids de ferro.

Totes aquestes substàncies fan que les propietats del producte no siguin les desitjables. Cal doncs tractar aquest ferro, el procés pel qual això es porta a terme es diu colat.

En l'actualitat hi ha dos mètodes diferents per realitzar el colat del ferro colat. D'una banda hi ha el mètode convertidor LD i per un altre el forn elèctric.

- Convertidor LD o Forn d'afinament d'oxigen bàsic.

Aquest sistema està format per en una olla d'acer recoberta en el seu interior amb material refractari en la qual es diposita el ferro colat a tractar. A través d'una llança situada a la part superior s'injecta oxigen al recipient. A causa de les altes temperatures de treball, la llança es refreda contínuament a través de serpentines d'aigua interiors per evitar que es fonamenta. La càrrega i la descàrrega de l'olla es fan per la part superior de manera que l'olla està muntada en eixos rotatoris que permeten la seva bolcat.

- Forn elèctric.

En aquests forns la calor aportada procedeix d'un arc elèctric que es fa saltar entre uns elèctrodes de grafit i la superfície de la ferralla amb què es carrega el forn, la resistència del metall al flux de corrent genera calor, que juntament amb el produït per l'arc elèctric fon el metall amb rapidesa. Les condicions d'afinat poden ser estrictament regulades.

2.2. Aliatges. Acers i foses.

La indústria demanda materials de propietats específiques, amb el menor cost possible, en general aquestes propietats no són capaços de aportar els materials simples per la qual cosa cal que se sotmetin a determinats processos, per tal de millorar aquestes característiques, per això es recorre , entre altres mètodes, als aliatges.

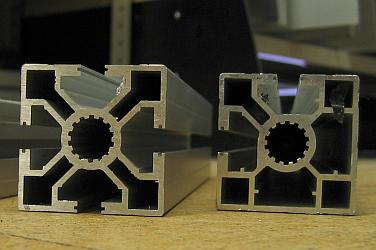

Es diu aliatge a la barreja homogènia en estat fos un metall amb almenys un altre element que pot ser metàl·lic o no, però el producte final obtingut ha de presentar característiques metàl·liques.

el component principal d'un aliatge metàl·lic serà sempre un element metàl·lic, que farà prevaler la seva estructura cristal·lina després de la aliatge. A l'element que està present en major proporció en l'aliatge se l'anomena dissolvent, i solut al qual està en menor proporció.

L'estructura d'un aliatge resulta més complexa que la d'un metall pur.

Els aliatges s'obtenen fonent els diversos metalls en un mateix gresol i deixant després solidificar la solució líquida formant una estructura granular cristal·lina constituïda per diferents microconstituents.

|  |

Figura: Imatge a Wikimedia Commons | Figura: Imatge a Wikimedia Commons |

Classificació dels acers

Nom de l'acer | % de carboni | Resistència a tracció (kg/mm2) |

|---|---|---|

Extrasuau | 0,1 a 0,2 | 35 |

Suau | 0,2 a 0,3 | 45 |

Semisuau | 0,3 a 0,4 | 55 |

Semidur | 0,4 a 0,5 | 65 |

Dur | 0,5 a 0,6 | 75 |

Extradur | 0,6 a 0,7 | 85 |

D'altra banda és possible parlar d'acers aliats i acers no aliats. Es consideren acers no aliats aquells en els quals el percentatge d'elements químics que formen l'acer no supera el valor indicat en la següent taula:

| Element | Contingut en C (%) | Element | Contingut en C (%) |

| Alumini | 0,10 | Níquel | 0,30 |

| Bismut | 0,10 | Plom | 0,40 |

| Bor | 0,0008 | Silici | 0,60 |

| Cobalt | 0,10 | Titani | 0,05 |

| Coure | 0,40 | Vanadi | 0,10 |

| Crom | 0,30 | Wolframi | 0,10 |

| Manganes | 1,60 | Lantànids | 0,05 |

| Molibdè | 0,08 | Altres excepte (P,C, N, i O) | 0,05 |

| Niobi | 0,05 |

Aquells acers que tenen major percentatge dels indicats a les taules són requerits per utilitzacions especials, i estan recollits en les normes UNE.

Classificació dels acers segons NORMA UNE 36010 | ||

Sèrie | Grup | Propietats /Aplicacions |

Fins per a construcció | 1. Fins al carboni. 2 i 3. Aliats de gran resistència. 4. Aliats de gran elasticitat. 5 i 6. De cimentació. 7. D'nitruració. | Propietats: No aliats, més durs com més carboni, però resisteixen millor els xocs. Aplicacions: en construcció |

Per a usos especials | 1. De fàcil mecanització. 2. De fàcil soldadura. 3. Amb propietats magnètiques. 4. Amb dilatació tèrmica especial. 5. Resistents a la fluència. | Propietats: Són acers aliats o tractats tèrmicament. Aplicacions: 1 i 2. Tortillería, tubs i perfils. 3. Nuclis de transformadors i motors elèctrics. 4. Unions entre materials diferents sotmesos a elevades temperatures. 5. Instal·lacions químiques i refineries. |

Resistents a l'oxidació i la corrosió | 1. Inoxidables. 2 i 3. Resistents a la calor. | Propietats: Les degudes a l'addició de crom i níquel. Aplicacions: 1. Ganiveteria, màquines hidràuliques, instal·lacions sanitàries, peces en ambients corrosius. 2 i 3. Forns, peces de motors d'explosió, en general peces sotmeses a corrosió i temperatura. |

per eines | 1. A l'carboni. 2,3 i 4. Aliats per a eines. 5. Ràpids. | Propietats: Acers aliats i sotmesos a tractaments tèrmics, duresa, tenacitat, resistència al desgast ia la deformació per calor. Aplicacions: 1. Maquinària de treballs lleugers, fusteria i agrícola. 2, 3 i 4. Per maquinaria de treballs més pesats. 5 Per a treballs de desbast i mecanització ràpida. |

de modelatge | 1. D'usos generals. 2. de baixa radiació. 3. D'emmotllament inoxidables. | Propietats: Mal·leables, per poder ser abocats en motlles de sorra. Aplicacions: Peces de forma geomètrica tortuosa, només es distingeixen dels altres acers per la seva moldeabilidad |

IMPORTANT

Foses: Aliatge de ferro i carboni podent contenir altres elements, en què el percentatge de carboni està entre el 1,76 i 6,67% de carboni.

|

Figura: Imatge a Wikimedia Commons de FlickrLickr sota CC |

Pel seu aspecte es classifiquen en:

- Fosa blanca. El carboni que conté es presenta en major mesura en forma del compost cementita (CFE 3).

- Fosa gris. El carboni que conté es presenta en major mesura en forma de làmines de grafit barrejades amb el ferro

3. Metalls i aliatges no ferris.

Els metalls no fèrrics són aquells materials que no tenen o tenen un escàs contingut de ferro.

Segons el seu nivell d'utilització dels metalls no fèrrics serien: coure i els seus aliatges, alumini, estany, plom, zinc, níquel, crom, titani, magnesi.

Aquests metalls, tot i tenir característiques específiques, presenten una sèrie de propietats físiques generals que els identifiquen:

- Estat sòlid a temperatura normal, excepte el mercuri que és líquid.

- Opacitat, excepte en capes de molt poc gruix.

- Bons conductors elèctrics i tèrmics.

- Brillants, un cop polits.

- Estructura cristal·lina en estat sòlid.

|  |

Figura: Imatge a Flickr de Diablo azul sota CC. |

Es poden classificar d'acord a la seva densitat a:

- Pesats, si la seva densitat és major de 5 kg/dm3.

- Lleugers, si la seva densitat està compresa entre 2 i 5 kg/dm3.

- Ultralleugers, si la seva densitat és menor de 2 kg/dm3.

En general els metalls no fèrrics fan ser tous i presenten una reduïda resistència mecànica, per la qual cosa se solen aliar per millorar aquestes i altres propietats.

3.1. Metalls pesants: Coure, bronze, llautons ...

Coure

Símbol Cu. Nombre atòmic és 29. Densitat 8,9 kg/dm3. Punt de fusió 1083 °C. Resistència a la tracció 18 kg/mm2. Allargament 20%. Resistivitat 0,017 Ω mm2/m.

Obtenció. Estat natural.

El coure pot trobar-se en estat pur. El coure en brut es tritura, i se separa per flotació i es concentra en barres. Els concentrats es fonen en un forn de reverber que produeix coure metàl·lic amb una puresa aproximada del 98%. Aquest coure en brut s'enriqueix per electròlisi, fins a aconseguir una puresa que supera el 99,9%. Els òxids i carbonats es redueixen amb carboni. Les menes més importants, les formades per sulfurs, no contenen més d'un 12% de coure.

El coure pur és tou

El principal mineral de coure és la calcopirita sulfur de ferro i coure, es troba a Xile, Mèxic, Estats Units i l'antiga URSS; la atzurita , carbonat de coure, a França i Austràlia, i la malaquita, un altre carbonat de coure, la cuprita , un òxid de coure que es troba a Espanya.

|  |

Figura: Imatge en Intef de Ashok Beera sota CC. |

Elevada conductivitat de la calor i electricitat, resistent a la corrosió, dúctil i mal·leable.

Aplicacions

Era conegut en èpoques prehistòriques, s'han trobat objectes d'aquest metall en les ruïnes de les civilitzacions antigues.

El coure té una gran varietat d'aplicacions a causa de les seves avantatjoses propietats, com són la seva elevada conductivitat de la calor i electricitat, la resistència a la corrosió, així com la seva mal·leabilitat i ductilitat. A causa de la seva extraordinària conductivitat, només superada per la plata, l'ús més estès del coure es dóna en la indústria elèctrica. Per es ductilitat es pot transformar en cables de qualsevol diàmetre, des 0,025 mm.

|

Figura: Imatge en Intef de Alessandro Quisi sota CC |

Aliatges

Els aliatges de coure, molt més dures que el metall pur, perden conductivitat elèctrica, presenten una major resistència a la tracció, gran resistència a la corrosió i fàcil mecanització. Al llarg de la història, el coure s'ha utilitzat per encunyar monedes i confeccionar estris de cuina, gerres i objectes ornamentals.

Els aliatges més importants i profusament utilitzades són:

- Bronze, un aliatge amb estany, s'empra en la fabricació de campanes, engranatges, escultures.

- Llautó, un aliatge amb zinc, s'empra en aixetes, bijuteria, envasos ...

A menor escala s'empren altres aliatges com són:

- Cuproalumini, s'empra per fabricar hèlixs de vaixell, canonades.

- Alpaca, és un aliatge amb níquel i zinc de color platejat, s'empra en la fabricació de coberteries i joieria barata.

- Cuproníquel, s'empra per a la fabricació de monedes i de contactes elèctrics.

|  |

Figura: Imatge en Intef de Javier Penela García sota CC | Figura: Imatge en Intef de Àngel Bravo Racó sota CC |

Símbol Sn. Nombre atòmic 50. Densitat 7,28 kg/dm3. Punt de fusió 231 °C. Resistència a la tracció 5 kg/mm2. Allargament 40%. Resistivitat 0,115 Ω mm2/m.

El procés d'obtenció part de triturar la cassiterita fins convertir-la en pols i es banya en cubes que s'agiten, perquè per decantació l'estany ocupi la part baixa del dipòsit, es compacta després d'eliminar la ganga. Després se sotmet a torrat, per reduir els òxids d'estany, si s'ha de depurar la seva riquesa fins arribar a valors de l'ordre de 99%, cal sotmetre-ho a processos electrolítics.

|  |

Figura: Imatge en Intef de Ashok Beera sota CC. |

Propietats

A temperatura ambient és tou i mal·leable, és fàcil obtenir paper d'escàs gruix.

aplicacions

Zinc

Símbol Zn. Nombre atòmic 30. Densitat 7,13 kg/dm3. Punt de fusió 419 °C. Resistència a la tracció segons siguin peces modelades o forjades 3-20 kg/mm2. Allargament 20%. Resistivitat 0,057 Ω mm2 /m.

Propietats

És molt fràgil a temperatura ambient, però es torna mal·leable entre els 120 i els 150 ° C, de manera que es lamina fàcilment en rodets calent. No és atacat per l'aire sec, però en aire humit s'oxida, cobrint-se amb una pel·lícula carbonada que el protegeix d'una posterior corrosió. Reacciona malament en presència d'àcids.

Obtenció. estat natural

No es troba pur en la natura i fins al segle XVII no es va aconseguir sintetitzar. Els minerals més importants són la blenda, sulfur de zinc i sulfur de plom, amb una riquesa del 50% de zinc i la calamina, silicat i carbonat de zinc, amb riquesa inferior al 40%.

Aplicacions

- El metall pur s'usa principalment com a capa recobriment per produir acer galvanitzat, en les plaques de les piles elèctriques seques, i en les foses a encuny. S'usa com a pigment en pintura d'exteriors, per les seves propietats antioxidants, s'utilitza com a element de farciment en llantes de goma i com pomada antisèptica en medicina.

- Aliat amb el coure per obtenir llautó.

- El clorur de zinc s'usa per preservar la fusta i com a fluid soldador.

- El sulfur de zinc és útil en electroluminescència, fotoconductivitat, semiconductivitat i altres usos electrònics; s'utilitza en els tubs de les pantalles de televisió i en els recobriments fluorescents.

Figura: Imatge en Intef de Francisco Javier Martínez Adrados sota CC.

3.2. Metalls i aliatges lleugers i ultralleugeres

Alumini

De símbol Al, és l'element metàl·lic més abundant en l'escorça terrestre. Nombre atòmic 13. Densitat 2,69 kg/dm3. Punt de fusió 660 °C. Resistència a la tracció a 10 kg / mm . Allargament 50%.Resistivitat 0,026 Ω mm2/m.

Obtenció. estat natural

Aplicacions

- A causa de la seva baixa densitat és molt útil per construir avions, vagons ferroviaris i automòbils, i per a les aplicacions en les que és important la mobilitat i la conservació d'energia.

- Per la seva elevada conductivitat tèrmica, l'alumini es fa servir en estris de cuina i en pistons de motors de combustió.

- És fàcilment emmotllable pel que s'usa en fusteria d'alumini.

- Donada la seva escassa absorció de neutrons, s'utilitza en reactors nuclears.

- És molt mal·leable pel que s'obté paper d'alumini de 0,002 mm de gruix, utilitzat per protegir aliments i altres productes peribles, per la seva compatibilitat amb menjars i begudes s'usa en envasos, embolcalls flexibles, ampolles i llaunes de fàcil obertura. El reciclatge d'aquests recipients suposa un gran estalvi d'energia.

- La resistència a la corrosió per aigua de la mar, el fa útil per fabricar cascos de vaixell i elements que estiguin en contacte amb l'aigua.

- Deguda a la seva resistivitat elèctrica és el material d'elecció per a substituir al coure com a conductor elèctric.

|  |

Figura: Imatge a Flickr de kristin-and-adam sota CC. | Figura: Imatge a Wikimedia Commons de Mike1024 sota Domini Públic. |

Titani

De símbol Ti. Nombre atòmic 22. Densitat 4,45 kg /dm3. Punt de fusió 1800 °C. Resistència a la tracció 100 kg/mm2. Allargament 5%. Resistivitat elèctrica 0,8 Ω mm2/m.

Obtenció. estat Natural

Per obtenir l'òxid de titani es tritura el mineral i es barreja amb carbonat de potassi i àcid fluorhídric produint fluorotitanat de potassi (K2TiF6). Aquest es destil·la amb aigua calenta i es descompon amb amoníac. Així s'obté òxid hidratat amoniacal, que s'inflama en un recipient de platí produint diòxid de titani. Es tracta l'òxid amb clor, obtenint tetraclorur de titani; que es redueix amb magnesi per produir titani metàl·lic, que es fon i modela en lingots.

|  |

Aplicacions

- És molt mal·leable i dúctil en calent, per la seva resistència i la seva densitat, el titani s'usa en aliatges lleugers, aliat amb alumini i vanadi, s'utilitza en aeronàutica per fabricar les portes d'incendis, el fusellatge, els components del tren d'aterratge . Els quadres de les bicicletes de carreres. Els àleps del compressor i els revestiments dels motors a reacció.

- S'usa àmpliament en míssils i càpsules espacials; les càpsules Mercuri, Gemini i Apol·lo van ser construïdes gairebé totalment amb titani.

- És eficaç com a substitut dels ossos i cartílags en cirurgia.

- S'usa en els intercanviadors de calor de les plantes de dessalinització per la seva capacitat per suportar la corrosió de l'aigua salada

|  |

Figura: Imatge a Wikimedia Commons de Xshadow sota Domini Públic. |

Metalls ultralleugers

Magnesi

De símbol Mg. Nombre atòmic 12. Densitat 1,74 kg / dm3. Punt de fusió 650 °C. Resistència a la tracció 18 kg / mm2. Resistivitat elèctrica 0,8 Ω mm2/m.

Aplicacions

- El carbonat de magnesi (MgCO3), s'usa com a material refractari i aïllant.

- El clorur de magnesi (MgCl2 • 6H2O), s'empra com a material de farciment en els teixits de cotó i llana, en la fabricació de paper i de ciments i ceràmiques.

- El citrat de magnesi (Mg3 (C6H5O7) 2 • 4H2O), s'usa en medicina i en begudes efervescents.

- L'hidròxid de magnesi (Mg (OH)2), s'utilitza en medicina com a laxant, "llet de magnèsia", i per refinar sucre.

|  |

Figura: Imatge a Wikimedia Commons de Firetwister sota CC. |

4. Modificació de les propietats d'un material

Les propietats dels aliatges depenen de la seva composició i de la mida, forma i distribució de les seves fases o microconstituents.

L'addició d'un component encara que sigui en molt petites proporcions, fins i tot inferior a l'1% poden modificar enormement les propietats d'aquesta aliatge.

|  |  |

Figura: Imatge a Wikimedia Commons | Figura: Imatge a Wikimedia Commons |

En comparació amb els metalls purs, els aliatges presenten alguns avantatges:

- Major duresa i resistència a la tracció.

- Menor temperatura de fusió almenys d'un dels seus components.

- Menor ductilitat, tenacitat i conductivitat tèrmica i elèctrica

4.1. Tractaments tèrmics dels acers

El ferro pur és un material sense aplicacions constructives, les seves qualitats mecàniques són molt dolentes. L'aliatge de ferro i carboni, l'acer, és un dels materials més usat en la indústria. És per aquesta raó per la qual estudiarem els tractaments tèrmics referits a l'acer.

Tractament tèrmic:

Procés realitzat sobre diferents metalls o altres sòlids, que consisteix bàsicament, en escalfar-los i posteriorment refredar-los.

Depenent de la temperatura a què s'escalfen i la velocitat a la qual es refreden, s'aconsegueix modificar l'estructura cristal·lina, per tant, les variables que controlem són la temperatura i el temps.

És important tenir clar que en aquests processos no es modifica la constitució química dels materials.

La finalitat d'aquest procés és millorar les propietats mecàniques del material, sobretot, la duresa, la resistència, la tenacitat i la maquinabilitat.

Existeixen fonamentalment quatre tractaments tèrmics:

- tremp

- reveniment

- recuit

- normalitzat

|

Tremp

Tractament tèrmic al qual se sotmet a peces ja conformades d'acer per augmentar la seva duresa, resistència a esforços i tenacitat.

El tractament tèrmic del temperat consisteix a escalfar fins a una temperatura superior a la de austenització (formació de la austenita), seguit d'un refredament prou ràpid per obtenir una estructura martensítica. D'aquesta manera, s'obté un material molt dur i resistent mecànicament. Per regla general, la forma de realitzar el refredament consisteix a submergir la peça en aigua, oli o aire fred controlant en tot moment la temperatura del fluid. Per aconseguir un millor tremp s'agita el fluid refrigerant.

En les peces obtingudes mitjançant el procés de tremp apareixen esquerdes degudes a les tensions internes a la qual s'ha sotmès el material. Per evitar aquest defecte és necessari aplicar un tractament tèrmic posterior anomenat revingut.

El revingut, és un tractament tèrmic que consisteix a escalfar l'acer temperat fins a temperatures per sota de la austenització (formació de l'austenita o punt eutèctic), mantenint la temperatura el temps necessari, per després refredar a la velocitat adequada.

El seu objectiu és eliminar les tensions internes i estabilitzar l'estructura i augmentar la plasticitat. Permet que, en els diversos volums, les deformacions elàstiques esdevinguin plàstiques, disminuint la tensió.

Recuit

Tractament tèrmic que consisteix a escalfar la peça fins a una temperatura donada. Posteriorment l'acer és sotmès a un procés de refredament lent a l'interior del forn apagat. D'aquesta manera, s'obtenen estructures d'equilibri. Són generalment tractaments inicials mitjançant els quals es estova l'acer.

S'anomena normalitzat per que s'entén que amb aquest tractament els acers obtenen les seves propietats normals.

Consisteix en un escalfament de l'acer, 50 graus per sobre de la temperatura de austenització, seguit d'un refredament a l'aire. La velocitat de refredament no pot ser elevada evitant la formació de martensita i conferint a l'acer una estructura perlítica i ferrita o cementita de gra fi.

Objectius del normalitzat.

Mitjançant aquest procés s'aconsegueix:

- Esmenar defectes de les operacions anteriors de l'elaboració en calent (colada, forja, laminació, ...) eliminant les possibles tensions internes.

- Preparar l'estructura per a les operacions tecnològiques següents (per exemple mecanitzat o tremp). S'aconsegueix que l'estructura interna de l'acer sigui més uniforme i augmentant la tenacitat.

El normalitzat s'utilitza com a tractament previ al tremp i al revingut, encara que en ocasions pot ser un tractament tèrmic final.

4.2. Tractaments mecànics i termomecànics

Tractaments mecànics. la forja

És un tractament mecànic ajudat de calor i aplicat als aliatges o metalls. Es deforma el metall, prèviament escalfat a temperatures elevades, colpejant-per sobre de la recristal·lització .

Amb aquest procediment es millora la microestructura del material, aconseguint augmentar la duresa, la resistència mecànica i reduir la plasticitat.

|

Tractaments Termomecànics

Són combinacions dels tractaments tèrmics, al costat de les deformacions mecàniques del material a tractar.

El més utilitzats en la indústria de l'acer és el ausforming, que consisteix a aplicar un tractament tèrmic de tremp deformant del 60% al 90% de l'acer, i posteriorment refredant de manera ràpida.

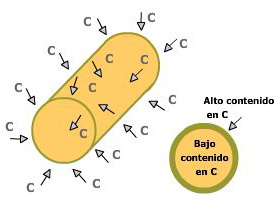

4.3. Tractaments termoquímics

Entendrem per tractaments termoquímics aquells en què, a més dels canvis en l'estructura de l'acer, també es produeixen canvis en la composició química de la seva capa superficial, afegint diferents productes químics fins a una profunditat determinada.

Mitjançant aquests tractaments es modifica la composició química superficial del material, per tant, les variables que controlem són la temperatura, el temps i la composició química

En general el procediment consisteix a ficar la peça en un forn en el qual controlem l'atmosfera que envolta la peça, escalfem fins a una temperatura determinada, mantenim aquesta temperatura el temps necessari perquè es produeixi una difusió atòmica en la superfície de la peça amb una profunditat determinada i refredem. |

Els objectius que es persegueixen mitjançant aquests processos són variats però entre ells podem destacar:

- Millorar la duresa superficial de les peces, deixant el nucli més tou i tenaç.

- Augmentar la resistència al desgast a causa del fregament augmentant el poder lubrificant.

- Augmentar la resistència a la fatiga i / o la corrosió. sense modificar altres propietats essencials com ara ductilitat.

Entre els procediments més habituals tenim:

Els tractaments més importants són:

- Cementació (C): Consisteix en incrementar la duresa superficial d'una peça d'acer dolç, augmentant la concentració de carboni en la seva superfície. Obtenint, una gran duresa superficial, resistència al desgast, bona tenacitat en el nucli i augment de la resiliència.

Figura: Cementació

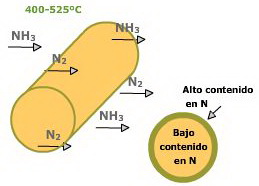

- Nitruració (N): En aquest cas s'incorpora nitrogen a la composició superficial de la peça. Igual que la cimentació aquest mètode també augmenta la duresa superficial de l'acer, encara que ho fa en major mesura. Els acers tractats per aquest procediment adquireixen una alta resistència a la corrosió.

Figura: Nitruració

- Cianuració (C + N): Aquest procés permet l'enduriment superficial de petites peces d'acer. Utilitza banys amb cianur, carbonat i cianat sòdic. És una barreja de cimentació i nitruració.

- Carbonitruració (C + N): Igual que la cianuració, introdueix carboni i nitrogen en una capa superficial, però aquests elements estan en forma d'hidrocarburs com metà, età o propà; amoníac (NH 3) i monòxid de carboni (CO). En el procés es requereixen temperatures de 650 a 850 C. Cal fer un tremp i un revingut posterior.

- Sulfinització (S + N + C): En aquest procés s'incrementa la resistència al desgast obtinguda en els processos de cianuració i carbonitruració mitjançant l'acció del sofre. S'augmenta la resistència al desgast, afavoreix la lubricació i disminueix el coeficient de fregament.

5. Materials polimèrics. fibres tèxtils

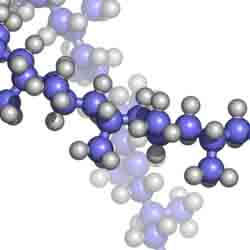

Els polímers estan formats per llargues cadenes de molècules elementals més petites, anomenades monòmers.

Aquestes cadenes es repeteixen cíclicament donant lloc a molècules de grans dimensions d'elevat pes molecular, que reben el nom de polímers.

Els polímers es poden dividir en:

- Homopolímers, quan els monòmers que el formen són idèntics i s'han format per addició, que consisteix en la unió i repetició d'un mateix monòmer, de manera que la macromolècula final és múltiple sencer de la del monòmer, no existint un alliberament de subproductes.

- Copolímers si els monòmers que el constitueixen són diferents i s'han format per condensació, que consisteix en que els monòmers que formaran el polímer són diferents a més, en la polimerització es produeix el polímer i una petita molècula, generalment H2O, NH3 ,. .. En aquest cas també hi ha una cadena amb un grup característic que es repeteix moltes vegades.

|

Figura: Imatge a Wikimedia Commons |

PROPIETATS GENERALS DELS MATERIALS POLIMÈRICS

Els plàstics o polímers tenen una sèrie de propietats que fan que les seves aplicacions en tots els sectors de la indústria vagi cada dia més en augment, entre les quals podem destacar:

- Cost reduït.

- Baixa densitat.

- Bons aïllants elèctrics.

- Bons aïllants tèrmics, encara que la majoria no resisteixen elevades temperatures.

- La seva combustió és molt contaminant.

- Resistents a la corrosió i als agents químics i atmosfèrics.

Els plàstics es poden classificar atenent a l'origen de la matèria primera utilitzada per a la seva obtenció, i poden ser naturals (cautxú, cel·lulosa ...), o sintètics (la resta dels plàstics usuals).

Però la classificació més important és la que s'estableix en funció del seu comportament davant la calor així com a les seves propietats i es classifiquen en:

| TIPUS | PROPIETATS | ESTRUCTURA | EXEMPLES |

| TERMOPLÁSTICS | Fonen al escalfar-los i es poden modelar per donar-los forma, tornant a solidificar en refredar. Aquest cicle de escalfament- conformació-refredament, es pot repetir innombrables vegades, el que permet la seva reutilització. | Presenten cadenes polimèriques lineals | Exemples: nailon, policarbonat, poliestirè… |

| TERMOESTABLES | A l'escalfar-los s'estoven i poden modelar i solidifiquen. En aquest procés es produeix una reacció química que impossibilita que tornin a fondre en augmentar la seva temperatura, impedint les posteriors deformacions per successius escalfaments | Presenten cadenes polimèriques ramificades | Exemples: baquelita, resines, polièster… |

| ELASTÒMERS | Són molt elàstics; es deformen enormement quan se'ls aplica qualsevol esforç i recuperen les seves dimensions originals en cedir aquest. Tenen molt alta adherència i baixa duresa. | Presenten cadenes polimèriques entrecreuades | Exemples: cautxú, neoprè, silicona |

Les fibres tèxtils són filaments que es filen o trenen, es poden teixir formant teixits i es poden tenyir donant-los color.

- Fibres naturals: d'origen animal, d'origen vegetal i d'origen mineral.

- Fibres artificials: d'origen vegetal i d'origen mineral.

FIBRES NATURALS

Estan elaborades a partir de components animals, vegetals o minerals.

D'origen animal.- Llana: és el pèl de les ovelles que s'esquilen periòdicament, molt elàstica i resistent, no s'arruga. S'empra en peces d'abric.

- Seda: és el filament del capoll dels cucs, del qual surt una única fibra que es fila amb diverses més. És rentable, no es pot planxar, no absorbeix la humitat, presenta una gran resistència, s'usa per a la confecció de teixits cars.

- Cotó: és la llavor d'una planta, encongeix molt amb el rentat, és molt transpirable i no produeix al·lèrgies, s'empra en pantalons, camises, roba interior.

- Lli: és la tija d'una planta, molt resistent, absorbeix la humitat, molt fresc i no produeix al·lèrgies, és més car que el cotó, s'usa per a roba d'estiu.

- Espart: és la fulla d'una planta, el seu tacte és aspre, absorbeix la humitat, s'utilitza per fabricar soles de sabatilles i articles d'artesania

Figura: Imatge a intef de Pilar Cristóbal Antón sota CC.

Figura: Imatge a intef de Pilar Acero López sota CC.

D'origen mineral.

- Amiant: és un material molt fibrós, la principal característica és que no propaga el foc, per la qual cosa s'empra per a la fabricació de vestits ignífugs. S'ha descobert que és cancerigen, pel que el seu ús s'ha restringit molt en els últims anys.

Figura: Imatge a Flickr de almcalabria sota CC

S'elaboren mitjançant síntesi químiques, a través d'un procés anomenat polimerització. En l'actualitat són les més emprades, el seu principal avantatge és que són molt resistents a qualsevol agent extern, són molt fàcils de rentar i no necessiten ser planxades, el seu principal inconvenient és que són higroscòpiques, és a dir, que no absorbeixen la suor, no condueixen bé la calor i solen produir irritació a les persones de pells sensibles. En general se solen barrejar amb fibres naturals.

- Niló: són poliamides molt resistents i elàstiques, no els ataquen els insectes ni la putrefacció, es deformen amb la calor i produeixen al·lèrgies, s'empren per fabricar paracaigudes, mitges, coixins de seguretat.

- Tergal: es barreja amb cotó i llana, es deforma amb la calor, és molt elàstic i no s'arruga, s'empra per fabricar camises.

- Licra: és molt elàstic, es combina amb fibres, s'empra per fabricar mitges, peces de cotilleria, vestits de bany.

6. Materials ceràmics. vidres

Els materials ceràmics són aquells productes (peces, components, dispositius, etc.) constituïts per compostos inorgànics, no metàl·lics, la característica fonamental és que són consolidats mitjançant tractaments tèrmics a altes temperatures.

Els materials ceràmics tradicionals estan fabricats amb matèries primeres de jaciments naturals, amb o sense procés de beneficiación per eliminar impureses per tal d'augmentar la seva puresa, com ara els materials argilosos.

Les seves característiques més importants són:

- El conformat pot ser manual i el procés de cocció es realitza en forns tradicionals (forn túnel, forns ascendents, etc.).

- La microestructura de la majoria dels materials ceràmics tradicionals presenta una mida de gra gruixut i una alta porositat, visible al microscopi òptic de no molts augments (La microestructura es pot estudiar o observar a nivells de microscòpia òptica).

- La densitat arriba únicament a aconseguir valors de l'ordre del 10 al 20% menor que la densitat teòrica del material.

- El nivell dels defectes en un material ceràmic tradicional és de l'ordre de mil·límetres.

Les ceràmiques tradicionals poden definir-se com aquelles que comprenen les indústries que tenen com a base als silicats, principalment els materials argilosos, els ciments i els vidres de silicats.Entre les ceràmiques tradicionals poden citar-se: els atuells de fang cuit, la porcellana, les rajoles, les teules, els vidres, etc.

Els materials ceràmics avançats estan fabricats amb matèries primeres artificials que han patit un important processat químic per aconseguir una puresa alta i una millora de les seves característiques físiques.

Les seves característiques més importants són:

- El procés de conformat es realitza amb equips sofisticats, que inclouen la utilització d'alta temperatura i pressió.

- La microestructura és de gra fi i s'ha de resoldre o estudiar per mitjà de la microscòpia electrònica.

- La densitat arriba a assolir valors de l'ordre del 99 o 100% de la densitat teòrica del material.

- El nivell dels defectes en un material ceràmic avançat és de l'ordre de les micres.

Així, els materials ceràmics avançats o els nous materials ceràmics són aquells productes dels quals s'espera que, depenent de les matèries primeres i composicions utilitzades, posseeixin: excel·lents propietats mecàniques sota condicions extremes de tensió, altes resistències al desgast o excel·lents propietats elèctriques, magnètiques o òptiques o bé excepcional resistència a altes temperatures i ambients corrosius (altes resistències a l'atac químic).

Els materials ceràmics avançats es poden definir per les tres característiques següents:

- Per a la seva fabricació s'usen matèries primeres d'alta puresa (99,99%), amb composició química i propietats morfològiques controlades.

- El processat està subjecte a un control precís, tant en el conformat com en la cocció.

- Els productes tenen una microestructura ben controlada, que assegura la seva alta fiabilitat o resposta a la utilització per a la qual ha estat dissenyada.

|  |

Figura: Imatge a Wikimedia Commons de | Figura: Imatge a Wikimedia Commons de |

El nombre de materials ceràmics diferents és molt elevat, però tots ells tenen una sèrie de característiques en comú:

- Són materials durs i fràgils.

- Són molt resistents al desgast, per això, es fan servir per fabricar eines de tall.

- Són molt resistents a la oxidació n ia la corrosió.

- Són inerts i biocompatibles, per aquest motiu siguin molt útils en la fabricació de pròtesis i articulacions en medicina.

- Posseeixen punts de fusió alts, motiu pel qual resisteixen temperatures més elevades que els metalls.

- Són econòmics, pel fet que la matèria primera de la qual estan compostos és molt barata, encara que el seu procés de fabricació resulti elevat.

|  |  |

El vidre s'obté d'una barreja de sorra de sílice (SiO2), amb fundents (Na2CO3), i estabilitzants, com calcària (CaCO3), s'afegeixen, cada vegada en major mesura, cascs de vidre procedent d'envasos de vidre reciclat, la barreja fon al voltant de 1.500 ºC. Al vidre així obtingut se li dóna forma per laminació.

És un material inorgànic, amorf, transparent, dur i fràgil, emprat per fabricar una gran quantitat de productes, finestres, lents, ampolles, ...

7. Altres materials

La fusta i els seus derivats

Encara que en l'actualitat ha estat substituïda per altres materials en moltes aplicacions, segueix sent un material d'elecció predominant en la construcció i la mineria. Als països pobres continua sent la font fonamental d'energia.

|

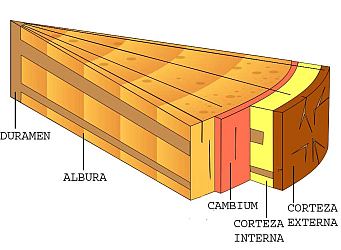

La fusta és una substància fibrosa i relativament dura que constitueix el tronc dels arbres.

ESTRUCTURA DE LA FUSTA

La fusta té una estructura fibrosa formada bàsicament per cel·lulosa, C6H12O5, (60%), que constitueix l'estructura resistent dels vegetals, i lignina, C19H24O14, que proporciona la rigidesa i duresa a la fusta. A més conté, en menor proporció, resines, midó, sucres, tanins, colorants, alcohols, i càmfora, que són productes d'utilitat industrial.

Un tall transversal del tronc ens permet apreciar l'estructura interior, que està formada per les següents parts:

- Escorça. És una capa impermeable que recobreix l'arbre protegint d'agents atmosfèrics exteriors.

- Càmbium. Està constituïda per cèl·lules allargades, que es transformen en noves cèl·lules, les de la zona interior de fusta nova (xilema) i les de la cara externa de líber (floema). És la zona encarregada del creixement i desenvolupament de l'arbre.

- Albura. És la fusta jove de l'arbre i està irrigada per major quantitat de saba, el que la fa més vulnerable a la corc. Amb el temps es converteix en fusta més dura.

- Duramen. És la fusta amb duresa i consistència, formada per teixits que han assolit el seu total desenvolupament procedents de la transformació de l'albeca.

- Nucli o medul·la. És la part central i més vella de l'arbre. Està formada per cèl·lules tubulars sense pràcticament aigua, que ha estat substituïda per resines

|

Figura: Imatge a Wikimedia Commons de Thomas Steiner sota CC |

PROPIETATS DE LA FUSTA

Les principals propietats de la fusta són:

- Resistència, rigidesa, duresa i densitat; com més densa és la fusta, més forta i dura serà. Aquestes propietats depenen del seca que estigui la fusta i de la direcció en la que estigui tallada pel que fa a la veta; sempre és molt més resistent quan es talla en la direcció de la veta, per això les taules i altres objectes com pals i mànecs es tallen a favor de veta.

- Té una alta resistència a la compressió, és molt resistent a la flexió, presenta una baixa resistència a la tracció i moderada resistència a la cisallament.

- A més és un bon aïllant tèrmic, acústic i elèctric.

TRANSFORMACIÓ EN PRODUCTES COMERCIALS

- Escorçat. Es fa passar als troncs per una sèrie de rodets granulosos giratoris que arrenquen tota l'escorça al tronc. Els residus d'aquest procés són emprats com a adob, combustible i per a la construcció de taulers durs.

- Trossejament. Mitjançant serres circulars es tallen els troncs a longituds determinades; si són de petit diàmetre es tallen en taulons de secció quadrada. Les serradures obtingut s'utilitza per a la fabricació de pasta de paper i de taulers d'aglomerat.

- Serrat. Es tallen els troncs per obtenir taulers d'ús industrial. S'analitzen els troncs per obtenir el major nombre possible d'ells.

- Assecat. Per poder emprar els taulers obtinguts cal que hagin perdut humitat, per la qual cosa se'ls sotmet a processos d'assecat. Es comença aquest procés d'assecat a l'aire lliure, fins que la seva humitat és de l'ordre del 15%, i s'acaba d'assecar en forns, amb bona circulació d'aire, per aconseguir augmentar la seva duresa i resistència.

- Raspallat. La fi d'aquest procés és donar als taulers el terme definitiu, eliminant impureses i estelles i deixant les peces a la mida adequada per a la seva comercialització.

|  |  |

Figura: Imatge a Wikimedia Commons de Meursault2004 sota CC. |

Aglomerat

S'obté a partir d'encenalls i serradures de fustes encolades a pressió (50% encenalls i 50% cua). En general es fan servir fustes toves per la major facilitat de treballar amb elles.

Els aglomerats tenen superfícies totalment llises i resulten aptes com a bases per xapats.

La majoria dels taulers aglomerats són relativament fràgils i presenten menor resistència a la tracció que els contraxapats. Els afecta la humitat, presentant dilatació de la seva espessor, dilatació que no es recupera amb l'assecat.

Hi ha diferents tipus d'aglomerat:

- Aglomerats de fibres orientades: Material de tres capes a partir d'encenalls de grans dimensions col·locades en direccions transversals, simulant l'efecte estructural del contraxapat.

- Aglomerat decoratiu: És aglomerat recobert amb làmines de fusta seleccionada, per donar sensació de ser fusta més noble, o amb plàstics imitant vetes i nusos. Per donar-li acabat als cantells es comercialitzen tapa cantells amb el mateix acabat de les cares.

- Aglomerat d'una capa: Es realitza a partir de partícules de mida semblant uniformement distribuïdes. El seu aspecte és bast i no es pot pintar directament sobre ell.

- Aglomerat de tres capes: Té una placa nucli formada per partícules grans que van disposades entre dues capes de partícules més fines d'alta densitat. La seva superfície és més suau i adequada per a ser pintada.

|

Taulers de Fibres

S'obtenen a base de fustes que han estat reduïdes als seus elements fibrosos bàsics i posteriorment reconstituïdes per formar un material estable i homogeni.

Es fabriquen de diferent densitat en funció de la pressió aplicada i l'adhesiu emprat en la seva fabricació.

Es divideixen en dos tipus:

- els d'alta densitat (DH), que utilitzen els aglutinants presents en la mateixa fusta.

- els de densitat mitjana (DM), que donen feina resines sintètiques, alienes a la fusta, com aglutinants. Aquests taulers es poden treballar com si fos fusta massissa, són una base excel·lent per xapats i admeten bé les pintures. Es fabriquen en gruixos entre 3 mm i 32 mm.

8. Materials compostos. Materials d'última generació

Propietats dels materials que el constitueixen, així com de la seva distribució i interacció entre ells.

Materials d'última generació

La ciència del coneixement dels materials està en continu desenvolupament i dia a dia registra nous avenços i descobriments en el camp de les propietats químiques, òptiques, magnètiques, ...

Dins dels materials que tenim més propers podem esmentar:

- Biomaterials: Molt utilitzats en el camp de la implantació de pròtesis, o de pell artificial. Cristalls líquids: són utilitzats en les pantalles dels televisors i dels ordinadors, estan formats per fins cristalls de materials conductors transparents que deixen passar la llum (òxid d'estany dopat amb indi).

- L'objectiu és crear un biomaterial porós que permeti la interconnectivitat de tubs capil·lars, nervis i vasos sanguinis, que actuï com a òrgans artificials, durables, menys pesats i de baix cost que no provoquin rebuig entre els receptors.

Per a la seva producció s'utilitzen certs polímers sintètics, o materials metàl·lics a base de titani i cobalt, o determinats compostos ceràmics i vitris.

|

Figura: Imatge en Flickr d' TomStarDust sota CC |

- Materials fosforescents: S'utilitzen per recobrir les parets interiors de certs monitors o pantalles. Quan aquests són travessats per radiacions d'una determinada longitud d'ona no visible per l'ull humà, aquestes radiacions provoquen una modificació en els materials i les converteixen en visibles il·luminant-cromàticament, per al que es fa servir, òxid d'itri (I2O3) , silicat de zinc (ZnSiO4).

Així mateix s'està desenvolupant un nou camp, el dels nanomaterials d'escala microscòpica. És aquest un camp nou i en general s'està investigant i experimentant amb materials híbrids compostos per elements orgànics, biològics, inorgànics, .... Entre ells:

- Materials orgànics: que són produïts amb virus, que no afecten els éssers humans, i són emprats per fabricar microprocessadors més ràpids.

- Materials intel·ligents: que són capaços de copiar el comportament de l'organisme humà i siguin capaços de reparar possibles avaries.

- Materials híbrids, (optoelectrònica): l'objectiu d'aquestes tècniques és reunir el camp de l'òptica, l'electrònica i la ciència de materials per a desenvolupar nous productes similars als empleats en electrònica, però que en comptes d'emprar electrons com a portadors del senyal , empren fotons. Amb això s'aconsegueix un consum i volums incomparablement menors, així com unes velocitats de resposta ultra-ràpides. S'està desenvolupant un producte anomenat PMO (periodic mesoporous organosilica) a força de metilè (orgànic) i silici (inorgànic).

- Materials superconductors: emprats en la fabricació d'imants permanents, permeten la utilització de camps magnètics molt potents i estables, que pràcticament no presenten consum energètic, en l'actualitat s'estan desenvolupant nous superconductors a força de niobur d'estany i d'aliatges amb titani i niobi .

|

- Gels: Materials que responen a estímuls com els canvis de temperatura o d'acidesa.

IMPORTANT

Influenciats per la demanda de materials amb propietats diferents, com més lleugeresa, resistència, conductivitat, ... s'han realitzat una sèrie d'investigacions que han donat lloc a l'aparició de nous materials amb propietats abans inimaginables, d'entre els quals podem destacar:

- Fibra de carboni.

- Nanotubs.

- Aerogel.

- Grafè.

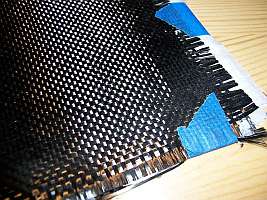

FIBRA DE CARBONI

Té propietats mecàniques similars a l'acer, però és molt més lleugera:El carboni és un material que, segons la seva estructura cristal·lina, és capaç de prendre la forma del grafit o del diamant, també pot convertir-se en un material amb qualitats úniques que pot reemplaçar a gran escala als materials convencionals. Així les fibres de carboni molt petites, submergides en un polímer de suport (normalment resina) resulten un material molt lleuger i summament resistent. Cada filament de carboni és la unió de moltes milers de fibres de carboni. Un filament és un fi tub amb un diàmetre de 5-8 micròmetres.

- Alta resistència mecànica i gran flexibilitat.

- Baixa densitat, és un material molt més resistent i lleuger que nombrosos metalls.

- Bon aïllant tèrmic.

- Resistent a nombrosos agents corrosius.

- Resistent a les variacions de temperatura i amb propietats ignífugues.

- Elevat preu de producció.

|

Entre les seves aplicacions podem destacar el seu ús en la indústria aeronàutica i automobilística, vaixells i en bicicletes, on les seves propietats mecàniques i lleugeresa són molt importants.També s'està fent cada vegada més comú en altres articles de consum com patins en línia, raquetes de tennis, ordinadors portàtils, trípodes i canyes de pesca i fins i tot en joieria.

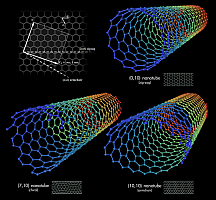

nanotubs

Són estructures tubulars el diàmetre és de la mida del nanòmetre. Hi ha nanotubs de molts materials, com ara silici o nitrur de bor però, generalment, el terme s'aplica als nanotubs de carboni.

Els nanotubs de carboni són les fibres més fortes que es coneixen. Un sol nanotub perfecte és de 10 a 100 vegades més fort que l'acer per pes d'unitat i posseeixen propietats elèctriques molt interessants, conduint el corrent elèctric centenars de vegades més eficaçment que els tradicionals cables de coure. També presenten una gran elasticitat.

|

Es pot fabricar a partir diferents materials, com ara, sílice, zirconi, o carboni, entre d'altres. Està compost per entre un 90% i un 99,8% aire, és mil vegades menys dens que el vidre i unes tres vegades més dens que l'aire, només uns 3 mil·ligrams per centímetre cúbic.

Té al tacte una consistència similar a l'escuma de poliestirè.

Entre les seves propietats es destaquen el fet de ser gairebé tan lleuger com l'aire i al mateix temps molt resistent, pot suportar més de 1000 vegades el seu propi pes, així com la seva sorprenent capacitat com a aïllant tèrmic, la qual cosa ho torna summament atractiu per a diverses aplicacions .

|

Figura: Imatge a Wikimedia Commons de NASA sota Domini Públic |

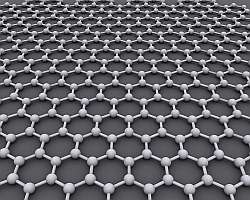

Grafè

Té una estructura laminar plana, d'un àtom de gruix, composta per àtoms de carboni densament empaquetats en una xarxa cristal·lina en forma de bresca d'abella. Presenta excel·lents propietats, com:

Alta conductivitat tèrmica i elèctrica.- Alta elasticitat i duresa.

- Resistència (200 vegades més gran que la de l'acer).

- Capacitat de reaccionar químicament amb altres substàncies per formar compostos amb diferents propietats, el que dota a aquest material de gran potencial de desenvolupament.

- Suporta la radiació ionitzant.

- És molt lleuger, com la fibra de carboni, però més flexible.

- Menor efecte Joule, s'escalfa menys en conduir els electrons.

- Consumeix menys electricitat per a una mateixa tasca que el silici.

|

Figura: Imatge a Wikimedia Commons de AlexanderAIUS sota CC |

Entre les seves aplicacions podem destacar el seu ús en pantalles tàctils, flexibles, planes i transparents, mòbils, cèl·lules fotovoltaiques, sensors, fibra òptica, transistors ...