Disseny d'un producte, normalització i qualitat

| lloc: | Cursos IOC - Batxillerat |

| Curs: | Tecnologia industrial I (Bloc 1) ~ gener 2020 |

| Llibre: | Disseny d'un producte, normalització i qualitat |

| Imprès per: | Usuari convidat |

| Data: | dimecres, 19 de juny 2024, 21:24 |

1. Disseny d'un producte

Perquè el producte irrompi en el mercat cal que se segueixi un determinat procés, que s'inicia amb una anàlisi de mercat per verificar que el producte va a ser ben acollit pels consumidors i que hi haurà un potencial nombre de compradors que ho faran atractiu .

S'han de realitzar estudis de màrqueting que determinin el preu que els potencials consumidors estan disposats a pagar i que aquest resulti prou atractiu als productors.

Un cop s'ha comprovat la viabilitat del nou producte, es dóna pas al disseny que resultarà ser la manera de concretar una idea on s'incloguin: especificacions tècniques, plànols constructius, material de fabricació, costos de producció, ...

En aquest procés és necessari coordinar el treball entre especialistes de diferents camps, per tractar d'obtenir una visió completa del producte.

|

Dissenyadors industrials Imatge de Magnus Manske a Wikimedia . domini públic |

1.1. Procés de disseny

Intentar explicar amb paraules, el que en realitat és un procés creatiu, és en ocasions complex. Per això et recomanem vegis aquest vídeo, que et pot donar una idea de com es dissenya alguna cosa.

IMPORTANT

El procés de disseny es sol dividir en cinc fases:

1. Identificació d'oportunitats o necessitats.

2. Avaluació i selecció d'idees.

3. Desenvolupament i enginyeria del producte i del procés.

4. Proves i avaluació (prototips).

5. Començament de la producció.

1. Identificació d'oportunitats o necessitats

S'obté informació sobre les necessitats que tenen la societat o que tipus de producte reclama, després del que es decideix: crear un producte innovador, introduir canvis significatius en un producte que ja existeix, o introduir lleugeres modificacions en un producte existent.

Durant aquesta fase es fixa el disseny del concepte, es seleccionen els mercats als quals es va a dirigir el producte, el nivell de rendiment, els recursos necessaris i el previsible impacte financer del nou producte.

Les principals fonts d'idees per a aquest procés són:

- Clients, l'opinió dels potencials clients és bàsica en el procés de disseny i desenvolupament dels nous productes.

- Enginyers i dissenyadors, el personal del departament de R+D+I (recerca, desenvolupament i investigació) aportarà els últims avenços tecnològics que poden donar lloc a nous productes innovadors.

- Competidors, millorant el producte de la competència però basant-se en el seu disseny inicial.

- Alta direcció i empleats de l'empresa, ja que són els que millor coneixen els processos productius existents i les característiques reals dels productes fabricats.

- Universitats i centres públics d'investigació, s'ha d'aprofitar la capacitat investigadora d'aquestes institucions per aconseguir nous desenvolupaments tecnològics.

2. Avaluació i selecció d'idees

Es seleccionen les idees amb més possibilitats d'èxit, el que comporta una anàlisi de la viabilitat del producte des de diferents punts de vista:

- Viabilitat comercial, s'ha d'analitzar si hi ha un mercat per a aquest producte.

- Viabilitat econòmica, es realitza una anàlisi cost-benefici que ens permeti estimar si el producte proporcionarà un benefici adequat.

- Viabilitat tècnica, es comprova que l'empresa disposa de la capacitat tècnica i tecnològica per a la fabricació en sèrie del producte.

- Valoració de les reaccions de la competència, s'ha de tenir en compte la possible reacció de la competència davant nostre llançament.

- Ajust als objectius de l'organització, els nous productes han de contribuir a assolir els objectius establerts per l'empresa.

3. Desenvolupament i enginyeria del producte i del procés

En aquesta fase es duen a terme la majoria de les activitats de disseny de detall i de desenvolupament del producte, així com dels processos productius necessaris per a la fabricació i posterior llançament al mercat.

|

| Imatge d'Aardvark a Wikimedia . domini públic |

4. Proves i avaluació (prototips)

Es realitzen les proves i s'avaluen els dissenys realitzats, per a la qual es procedeix a la fabricació de prototips i es simula el procés de fabricació, tractant de detectar totes les possibles deficiències, tant del nou producte com del procés de fabricació.

Simultàniament es realitzen proves de mercat per simular les condicions reals a les que s'ha d'enfrontar el nou producte, es poden realitzar hipotèticament en un laboratori, o en una zona del mercat, que resulti representativa, on es dirigirà el producte, per seleccionar la estratègia de llançament més adequada i poder preveure la xifra de vendes.

5. Començament de la producció

Si els resultats de l'avaluació i proves són propicis es culmina el procés amb la fabricació a gran escala del producte, s'inicia el procés de llançament del nou producte, la seva distribució inicial i totes les operacions necessàries per recolzar la seva irrupció en el mercat.

El procés es realitza de forma iterativa fins aconseguir el disseny més adequat a les exigències dels consumidors. A aquest procés iteratiu se li coneix com Cicle de disseny-fabricació-prova.

En les següent vídeo veiem com es materialitza el disseny d'un automòbil, des d'un esbós a una maqueta que es construeix en argila.

1.2. Projecte tècnic

El projecte tècnic és un conjunt de documents on es reflecteix tota la informació necessària per poder resoldre un problema tècnic, inclou:

- memòria

- plans

- mesuraments

- pressupost

- Plec de condicions

Memòria

En aquest document es recull el plantejament i la proposta del problema tècnic que es necessita resoldre. S'adjunten dades tècniques, mediambientals, socioeconòmics, ... que justifiquen la viabilitat del projecte. Es descriu el funcionament i el disseny pel qual s'ha optat. Solen incloure els càlculs necessaris per a una millor comprensió del projecte.

A més de tot això inclou la tramitació legal necessària per a l'obtenció de llicències i permisos.

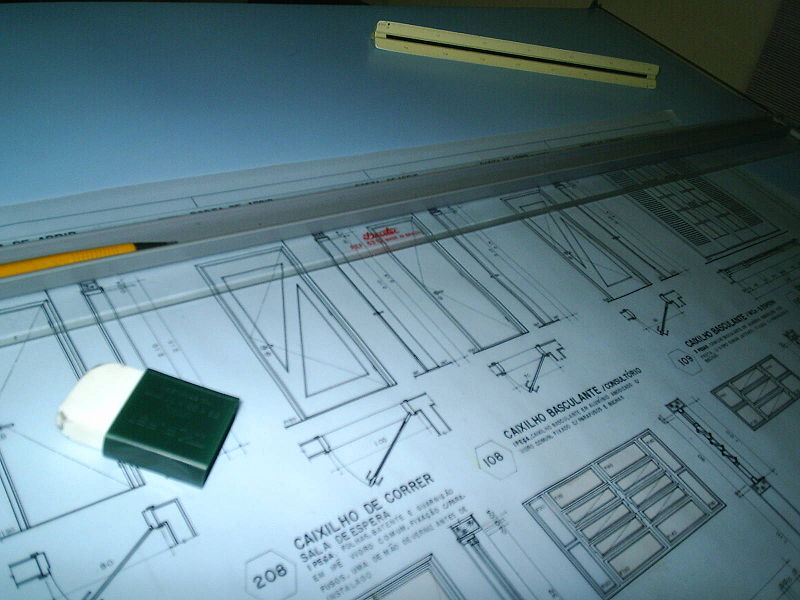

Plans

mesuraments

En aquest document es deixa constància expressa de les dimensions i de les quantitats que intervenen en un projecte, detallant les diferents unitats d'obra, és a dir, el conjunt de recursos (materials, maquinària i mà d'obra) necessàries per poder fabricar o construir el producte tècnic que es desitja.

Pressupost

El seu objectiu és determinar el cost final anticipat de totes i cadascuna de les parts que constitueixen el projecte, detallant els materials que s'han d'emprar, la maquinària que s'utilitzarà i els treballs necessaris. Ha d'incloure tot.

Han de reunir una sèrie de condicions elementals:

- Ràpida localització de les diferents partides que el conformen, per facilitar la detecció de possibles errors i omissions involuntàries que pogués presentar.

- Indicació clara i concisa dels mesuraments i els preus unitaris de les diferents parts que el constitueixen, per facilitar l'elaboració de certificacions i liquidacions finals.

- Facilitar el càlcul de les quantitats de materials, maquinària i mà d'obra a utilitzar.

- Incloure les dades necessàries per planificar el projecte, incloent previsió de temps d'execució i finançament.

- Ha d'aportar les dades necessàries per poder realitzar un seguiment que es va complint amb el pressupostat.

Plec de condicions

En ell es recullen tots els requisits necessaris per a l'execució i direcció del projecte, complint amb la legislació vigent.

Pot incloure condicions de tipus general, independents del propi projecte, com terminis de presentació, terminis de lliurament, possibles indemnitzacions per retards, clàusules de rescissió de contractes, possibles responsabilitats civils o penals, tribunals als quals acollir-se en cas d'incompliments per dirimir litigis , ...

O bé condicions concretes, pròpies a la naturalesa del projecte, com: qualitat dels materials emprats, proves de funcionament, deformacions màximes previstes, vida del producte, adaptació a la normativa vigent, ...

1.3. Procés productiu

La producció és tot el conjunt d'activitats necessàries per fabricar un bé, és a dir, transforma una sèrie de béns i serveis en d'altres, per als que empra els anomenats factors productius o de producció: recursos naturals, treball i capital.

| recursos naturals | treball | capital |

|---|---|---|

|  |  |

| Imatge en Pixabay . CC0 | Imatge de FaceMePLS en altres projectes. CC | Imatge de Mayuyero en altres projectes. CC |

| Tot allò que aporta la natura en el procés productiu, com a matèria primera (terra, minerals, aigua) o com a font d'energia (aigua, petroli, vent). Poden ser renovables o no renovables. | Es tracta del temps i les capacitats tant físiques com intel·lectuals que les persones dediquen a les activitats productives, és a dir són els recursos humans aportats al procés de producció. | Són els recursos materials, les riqueses que es posseeixen i que es destinaran a la producció de nous béns o serveis |

- Per al factor terra, la renda i impostos.

- Per al treball, el salari i el benefici.

- Per al factor capital, l'interès.

En l'actualitat es tendeix a incloure el coneixement i la tecnologia com un nou factor productiu, bé com a factors independents, bé com a elements associats al factor treball i al factor capital respectivament.

- Compres, s'encarrega de l'aprovisionament de matèria primera i tot el material necessari per a la fabricació del producte.

- Control d'estoc, gestiona el emmagatzematge tant de la matèria primera, com dels productes elaborats; controlant les entrades i sortides de material, tractant que el nivell d'estoc sigui el mínim.

- Personal, contracta el personal necessari i realitza tasques de formació.

- Oficina tècnica, prepara detalladament el treball perquè el taller tingui en el moment idoni totes les especificacions necessàries, per desenvolupar les tasques.

- Fabricació, reparteix el treball preparat per l'oficina tècnica entre els operaris, i s'encarrega de que els treballs s'iniciïn i concloguin dins dels terminis previstos.

- Control de qualitat, verifica que els productes tinguin la qualitat prevista, i que es compleixen totes les especificacions i normes.

- Manteniment, verifica que totes les màquines i equips estan en perfecte estat, per intentar minimitzar el temps de parades a causa d'avaries.

- Control de producció, controla l'entrada d'encàrrecs i sortida de producte, per al que organitza el què i com s'ha de fabricar per complir terminis de lliurament.

- Control de costos, controla i gestiona les despeses produïdes, i adverteix en cas que el procés productiu hagi sofert increments de cost comparant-ho amb el que preveu o amb la competència.

1.4. Sistemes CAD/CAM/CAE

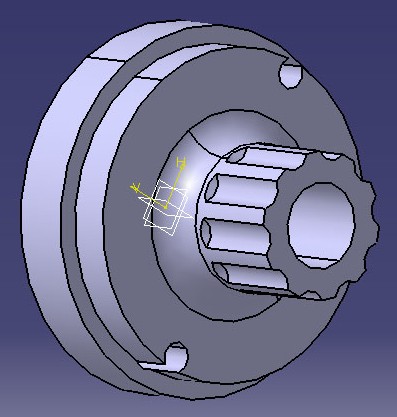

El disseny assistit per ordinador, més conegut per les seves sigles angleses CAD (computer-aided design), és l'ús d'un ampli rang d'eines computacionals que assisteixen a enginyers, arquitectes i dissenyadors. El CAD és també utilitzat en el marc de processos d'administració del cicle de vida de productes.

|

Peça dissenyada per ordinador Imatge de Tebis a Wikimedia . domini públic |

El conjunt de tècniques assistides per ordinador (CAD, CAM, CAE, CAQ, CAPP, "rapid prototyping", etc.) han experimentat una gran evolució en aquests darrers anys, i poden ser considerades prou madures com per aplicar-se de forma rendible en pràcticament tot el procés de disseny i fabricació d'un producte. És sota una perspectiva global de l'aplicació integrada de totes aquestes tècniques on es pot considerar realment efectiva la utilització del CAD.

Sistemes CAD/CAM

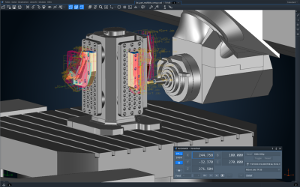

Les dues sigles provenen de la seva denominació en anglès. Per dissenyar farem servir el CAD (Computer Aided Design), mentre que per a la fabricació s'empra el CAM (Computer Aided Manufacturing).

El disseny i fabricació amb ajuda d'ordinador, comunament anomenat CAD/CAM, és una tecnologia que podria descompondre en nombroses disciplines però que normalment, abasta el disseny gràfic, el maneig de bases de dades per al disseny i la fabricació, control numèric de màquines eines, robòtica i visió computada.

Actualment, el CAM es coneix fonamentalment com a sistema de programació "off-line" de màquines CNC, i sobre això es centrarà la nostra atenció. No obstant això, cal precisar que el CAM és un concepte molt més ampli, que inclou la programació de robots, de màquines de mesurar per coordenades (CMM), simulació de processos de fabricació, aniuatde peces de xapa per a la programació de la màquina, planificació de processos, etc.

La primera i més important aplicació del CAM és la programació "off-line" de màquines CNC, és a dir, la generació de programes fora de les mateixes. Això permet realitzar els programes sense interrompre la màquina, a més de poder simular l'execució dels mateixos a l'ordinador, evitant així possibles errors i col·lisions, augmentant el rendiment de la màquina i la qualitat de les peces mecanitzades.

Els sistemes CAM poden utilitzar-se per diferents tecnologies que, normalment, estan disponibles per mòduls: fresat, tornejat, electroerosionat, punxonat, tall per làser, oxitall, etc.

Un exemple ho pots veure en el següent vídeo:

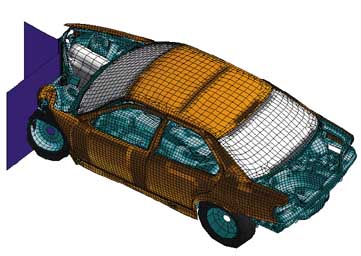

Sistemes CAE

L'enginyeria assistida per ordinador (CAE, de l'anglès Computer Aided Engineering) és la disciplina que s'encarrega del conjunt de programes informàtics que permeten analitzar i simular els dissenys d'enginyeria realitzats amb l'ordinador, o creats d'una altra manera i introduïts a l'ordinador, per valorar-ne les característiques, propietats, viabilitat, i rendibilitat. La seva finalitat és optimitzar el seu desenvolupament i conseqüents costos de fabricació, i reduir al màxim les proves per a l'obtenció del producte desitjat.

Els sistemes d'enginyeria assistida per ordinador són un conjunt de paquets que utilitzen la tècnica de modelatge i anàlisi per elements finits (FEM / FIA). Aquesta tècnica va néixer a principis dels anys 50 com una necessitat de la indústria aeronàutica i és anterior a l'aparició del CAD / CAM.

Els sistemes CAE possibiliten la simulació del comportament d'una peça, mecanisme o producte davant d'un fenomen determinat sense necessitat de disposar físicament d'aquesta peça, mecanisme o producte.

|

Sistemes CAE: simulació d'un impacte d'un vehicle |

L'àmbit d'aplicació d'aquests sistemes és molt ampli, sent alguns dels principals els següents:

- Càlcul estructural lineal i no lineal.

- Transferència de calor, en règim estacionari i transitori.

- Cinemàtica i dinàmica de mecanismes.

- Electromagnetisme.

- Anàlisi reològics.

2. Normalització i qualitat

En aquest tema es desenvolupen de manera succinta conceptes relatius a la producció de productes tecnològics, com ara l'organització, tècniques de producció i una cosa que s'ha tornat imprescindible en tot procés productiu. El control de qualitat.

|

| Imatge en Pixabay . CC0 |

D'altra banda es tracta la normalització, que és el conjunt de normes que adopten un o diversos països per facilitar la producció i el comerç dels seus productes i ha estat un dels factors que més ha contribuït a millorar el procés productiu, tant en la seva fase de disseny com en la seva fase de producció.

2.1. Organització de la producció

L'organització de la producció és un tema de gran importància per a l'empresa, ja que afecta els costos, a la qualitat final del producte, als temps de lliurament. Prèviament definirem tres conceptes fonamentals per a millor comprendre els sistemes de producció més habituals.

- La Productivitat és la relació existent entre la producció obtinguda i les entrades empleats (conjunt de béns emprats en la producció d'altres béns)

- L'Eficiència és la capacitat que té l'empresa per assolir els objectius programats, emprant els mínims recursos possibles i durant el mínim temps, perseguint l'optimització del procés, és la relació que existeix entre la producció real obtinguda i la producció estimada en la programació.

Eficiència = 480/600 · 100 = 80%

- L'efectivitat representa el nivell en què s'aconsegueixen els objectius programats.

Hi ha diferents tipus de processos de producció, d'ells depèn:

- la distribució de l'espai de la planta de la fàbrica,

- el personal requerit,

- els temps de producció, ...

- La Producció contínua o lineal és el cas del tractament i envasat de llet. Les operacions es van realitzant sobre el producte bàsic segons una seqüència, de manera que cadascuna d'elles li va afegint valor al producte, ja que li va modificant i millorant

En aquests sistemes, les operacions es programen per aconseguir una situació ideal, de manera que es combinen amb el transport de manera que els materials es processen mentre es mouen.

Són processos molt automatitzats, on no hi ha muntatge, no cal mà d'obra molt qualificada i la feina és rutinari.

S'utilitza aquest sistema per a productes amb demanda molt elevada. És un procés que admet poques modificacions, encara que resulta de gran qualitat i eficiència.

- La Producció en sèrie requereix el muntatge d'una sèrie de peces seguint una determinada seqüència que es repeteixen amb freqüència.

|

| Imatge de Hohum a Wikimedia Commons . domini públic |

- La Cadena de muntatge: Es produeix una successió ordenada de llocs de treball en què es va realitzant el muntatge per mitjà d'operacions repetitives generalment automatitzades.

- La Producció a comanda: El producte només es fabrica després de tenir l'ordre de comanda del client, ja que s'ha de fer segons les especificacions d'aquest.

Per exemple comanda d'una flota d'autobusos amb característiques especials per a discapacitats físics, tot i que no és un producte únic, s'ha d'adaptar a les particularitats sol·licitades pel client.

- La Producció per projecte: En aquest tipus de sistemes de producció, no hi ha flux de producte, però si una seqüència d'operacions individuals i tasques que s'han de fer seguint un pla que contribueixi als objectius finals del projecte.

Tal com passa amb la construcció d'una urbanització o bé una màquina dissenyada per a la realització de tasques específica en un procés.

Els projectes es caracteritzen per l'alt cost i per la dificultat que representa la planificació i el control administratiu.

2.2. Tècniques de producció

En aquest apartat veurem diferents tècniques que es vénen usant des de fa temps i que busquen l'eficiència en els mètodes de producció. Aquestes tècniques són:

- Tècnica JIT (Just In Time)

- mètode LEAN

- mètode KAIZEN

- Mètode de les cinc esses

- El Mètode Just in time (JIT), en espanyol significa Just a temps. És un sistema desenvolupat al Japó per a l'organització dels processos productius a les fàbriques.

La principal estratègia de JIT és la simplificació dels controls i la simplificació del procés productiu. S'han de fabricar les mercaderies que es necessitin, quan es necessitin i en les quantitats que es necessitin. Per Just-in-Time, el malbaratament es defineix com qualsevol activitat que no aporta valor afegit per al consumidor final. Poden ser deixalles l'excés d'existències, els terminis de preparació, la inspecció, el moviment de materials, els rebutjos, ... El JIT és molt més que un programa destinat a la reducció d'inventaris a zero, és un sistema per fer que les empreses operin eficientment amb un mínim de recursos. |

- La Producció LEAN, és un mètode de treball orientat a establir la màxima eficiència en tots els processos productius, eliminant totes les activitats que no aporten valor afegit al producte final o generin beneficis apreciables al consumidor final.

La filosofia LEAN es canalitza a la reducció de les deixalles inherents al procés productiu: temps d'espera, transport, excés de producció, excés d'inventari, moviments i defectes. Els productes són dissenyats amb materials d'alta qualitat i produïts mitjançant processos molt segurs i estables, reduint notablement els riscos de la seva producció, però això es fa a costa d'augmentar els riscos financers. Producció Lean és un sistema de producció basada en el sistema implementat pel fabricant d'automòbils Toyota. Analitzant a les empreses que l'han instaurat s'observen uns resultats de fins a un 90% de millores en la reducció dels temps productius i fins a un 80% d'increment en els seus índexs de qualitat. |

- El Mètode KAIZEN, l'objectiu fonamental d'aquesta tècnica de producció és la detectar, prevenir i eliminar els diferents tipus de deixalles.

Igual que el Just in time, és una de les eines que formen part de la Producció LEAN.

La tècnica Kaizen pot resumir-se com "Millora i més Millora", tot i tots han de millorar, el seu objectiu és obtenir la major qualitat al més baix cost. La qualitat és el primer i per mitjà d'ella s'obtenen els més alts nivells de productivitat, fent possible la reducció de costos. Opera a través de sis sistemes que configuren un tot indissoluble:

|

- El Mètode de les cinc esses, és una tècnica de gestió de producció originària del Japó basada en cinc principis elementals, anomenada així per la primera lletra (en japonès) de cadascuna dels seus cinc etapes que s'han d'aplicar a qualsevol lloc de treball.

Seiri (Selecció). Separar innecessaris. Consisteix a identificar i separar els materials necessaris dels innecessaris i en desprendre d'aquests últims. Seiton (Ordre). Situar necessaris. Consisteix a establir la manera en què s'han d'ubicar i identificar-se els materials necessaris, de manera que sigui fàcil i ràpid trobar-los, utilitzar-los i reposar-los. Seisoo (Neteja). Suprimir brutícia. Consisteix a identificar i eliminar les fonts de brutícia, assegurant que tots els mitjans es troben sempre en perfecte estat operatiu. Seiketsu (Estandarditzar). Senyalitzar anomalies. Consisteix en distingir fàcilment una situació normal d'una altra anormal, mitjançant normes senzilles i visibles per a tothom. Shitsuke (Disciplina). Seguir millorant. Consisteix en treballar permanentment d'acord amb les normes establertes. La implantació d'aquest mètode redunda tant en la productivitat com en la satisfacció dels empleats, que comproven que la seva implicació incideix directament en la millora de les condicions de treball. L'aplicació d'aquesta tècnica té un impacte a llarg termini. |

2.3. Normalització

La normalització ha estat un dels factors que més ha contribuït a millorar el procés productiu, tant en la seva fase de disseny com en la seva fase de producció.

La normalització és el conjunt de normes que adopten un o diversos països per facilitar la producció i el comerç dels seus productes.

- Simplificar el procés de disseny minimitzant els costos del projecte.

- Productes de major qualitat amb menors costos de fabricació.

- Facilitat de difusió i d'intercanviabilitat de productes.

- Garantir amb precisió la qualitat dels materials emprats en l'elaboració de productes.

- Aconseguir la reducció d'arxius, embalatges i transport.

- Unificar criteris en temes de seguretat industrial i medi ambient.

|  |

| |

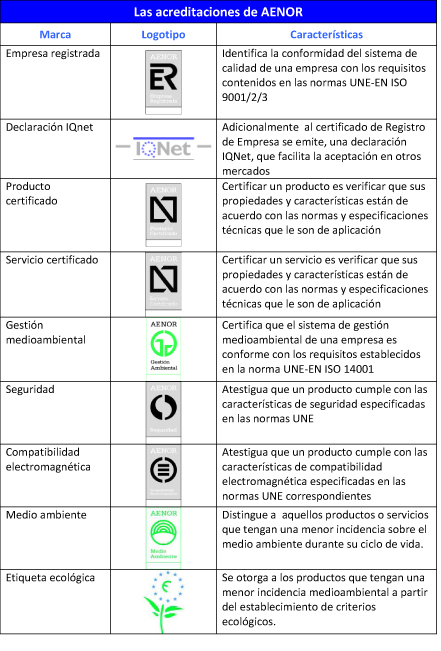

| AENOR està acreditada per l'Entitat Nacional d'Acreditació (ENAC) per a la certificació de sistemes de la qualitat ISO 9000, de sistemes de gestió mediambiental ISO 14000, verificació mediambiental i sistema de la qualitat QS 9000. |  |

Més de 35000 productes i 3700 empreses certificades avalen l'experiència d'AENOR en la certificació en totes les branques de la indústria i els serveis, activitat per a la qual compta amb personal altament qualificat.

| En el context internacional AENOR és membre de ple dret de l'Organització Internacional de Normalització (ISO) i de la Comissió Electrotècnica Internacional (IEC). És membre fundador de la Xarxa Internacional de Certificació (IQNet). En l'activitat referent a medi ambient, AENOR és membre del Global Ecolabelling Network (GEN). | |

|  | |

Les normes ISO 9000

Les normes internacionals de la sèrie ISO 9000 descriuen quins elements haurien de garantir que els productes i serveis compleixen els sistemes de la qualitat. No és l'objectiu d'aquestes normes imposar la uniformitat en els sistemes de la qualitat. El disseny i la implantació d'un sistema de qualitat han d'estar influenciats pels objectius particulars, productes i processos i pràctiques específiques de l'organització.

Sabies que ...

En relació a la qualitat, cada vegada més s'estan establint importants premis a nivell internacional, entre ells destaca el premi EFQM , instaurat des de 1988 per la Fundació Europea per a la Gestió de la Qualitat.

2.4. Control de qualitat

- La mesura en què el producte és apte per a l'ús que es destina.

- El aconseguir la satisfacció del consumidor que utilitzarà el producte, al menor cost possible.

- El compliment de les especificacions prescrites per al producte.

Si al producte que fabriquem li exigim qualitat, haurem de comprovar que realment la té.

El control de qualitat és el conjunt de tècniques utilitzades per conèixer les especificacions que ha de complir un producte i per assessorar el departament de fabricació per tal que la producció abast aquestes especificacions.

DOCUMENTACIÓ

|

La qualitat té un cert cost que serà el que gasta cada empresa en garantir la qualitat.

|

Figura: Programa de qualitat. |